Tootmise planeerimise põhimõte Plan For Every Part ehk PFEP, mida võib laias laastus tõlkida kui “iga osa planeerimine”, pole uus kontseptsioon, aga on Eesti tootjate hulgas veel võrdlemisi vähetuntud. PFEP on eriti oluline, kui tegu on alles arendatava tootega, mis koosneb väga paljudest erinevatest komponentidest (keeruline BOM ehk Bill of Materials).

PFEP parendab meeskondade vahelist koostööd, vähendab raiskamist ja suurendab tarneahela paindlikkust ning aitab ettevõttel igas mõttes konkurentsis püsida. Käesolevas postituses tutvustamegi, mis on PFEP, mis on selle eesmärk ja kuidas sellega ise otsast pihta hakata.

Mis on PFEP ehk Plan For Every Part?

PFEP on süstematiseeritud, tsentraliseeritud ning ligipääsetav rakendus, mida kasutatakse arendatava toote projektijuhtimisel ja tootmisse juurutamisel. Samuti saab selles hallata tootmises olevate komponentide ning nende tarnijatega seotud muudatusi.

PFEP võib iga komponendi kohta kaardistada näiteks järgmist infot:

- komponendi number, tootja, kirjeldus, mõõdud jmt;

- kust ja kuidas seda tarnitakse;

- kuidas seda pakendama ning hoiustama peaks;

- millal seda kasutatakse ja kui sageli;

- jne.

Andmed on pea iga ettevõtte vereringe ning just andmete korrastamine ja tsentraliseerimine on ettevõtte tegevuse optimeerimise alus. Iga tootja eesmärk peaks olema oma andmeid mõista ja maksimaalselt ära kasutada. Nagu nimigi ütleb, optimeerib PFEPi väljatöötamine seda, kuidas ettevõtte arendab ja kasutab iga tootmiseks vajalikku komponenti ning muudab osade arendused ja muudatused erinevatele osapooltele nähtavaks.

Sellega annab PFEP projektijuhtidele komponentide ja projekti staatusest 360-kraadise ülevaate. Tavaliselt jäävad need andmed varjatuks, sest asuvad erinevates süsteemides, kuhu ei pääse sobival ajal või kohas ligi. Sellist killustunud või kapseldunud andmete hoidmist ei saa tootmisettevõtted endale enam lubada. Tarneahela paindlikkust ei saa enam isegi konkurentsieeliseks nimetada, vaid see on tänapäeva äris konkurentsivõimelisena püsimiseks hädavajalik.

PFEPi keskne eesmärk on parendada meeskondade vahelist koostööd, mis vähendab raiskamist, suurendab tarneahela paindlikkust ning aitab ettevõttel igas mõttes konkurentsis püsida. PFEPi loomine on omakorda vundamendiks toote arendusele ja tootmisülesele koostööle ning protsesside optimeerimisele. Näiteks MRP-ga ühendades teeb see vajaliku teabe reaalajas ning lihtsustatud viisil kättesaadavaks kõikidele meeskondadele, kes tootega erinevates etappides tegelevad.

Tarneahelate ebastabiilsus on tulnud et jääda

Arvestades tarneahelate kasvavat keerukust, võib uue toote juurutamine ja tarneahelate optimeerimine tunduda võimatu ülesandena. Tarneahelate juhid žongleerivad niikuinii päevast päeva nii puuduolevate kui üleliigsete laovarudega ning peavad sealjuures tagama toodete õigeaegse valmimise ja tarne.

Samas on just viimaste aastate sündmused selgelt näidanud vastupidist – tarneahela paindlikkus pole enam luksus vaid hädavajadus. Pandeemiaga seotud tarneahelate probleemid tõid lihtsalt päevavalgele, et pikaajaline globaliseerumine ja sellest tulenev tarneahela komponentide hajutamine üle maailma on kaasa toonud keerukad süsteemid, mida ei saa kiiresti ümber kujundada. Tark hankimine ja planeerimine aitab neid riske maandada ja kaasaegsed tehnoloogiad pakuvad hädavajalikku nähtavust ning paindlikkust.

PFEPi väljatöötamine on peamine viis, kuidas ettevõtted saavad suurendada tarneahelate vastupidavust ja valmistuda nii oodatud kui ka ootamatuteks muutusteks. PFEPi väljatöötamisel ja juurutamisel tuleb rõhku panna sellele, et tarneahelga töötavatel inimestel oleks PFEPi süsteemile täielik ligipääs. Nii saavad nad anda tootearenduse protsessi väärtuslikku sisendit ja aidata tagada ettevõttele kulusäästlik tarneahel.

Miks on PFEPi loomine kasulik?

Hästi paika pandud ning hallatud PFEP aitab:

- parendada meeskondade vahelist koostööd,

- vähendada raiskamist,

- suurendada tarneahela valmisolekut ja seeläbi paindlikkust

- toota tõhusamalt,

- säästa raha toote arendamisel ja tootmisse juurutamisel.

PFEP käib tihedalt käsikäes n-ö kulusäästliku tootmise ehk lean tootmisega, mis keskendub lisaks väärtust loovatele tegevustele ka väärtust raiskavate tegevuste vähendamisele. Näiteks armastatakse tootmise optimeerimisel või lean põhimõtete rakendamisel keskenduda tööjõule. Olenevalt toodetavast tootest võib aga materjalide maksumus moodustada koguni 50-80% toote omahinnast.

Umbes 70-80% toote lõplikust maksumusest tuleneb disainiprotsessist ja kasutatud materjalidest. Ainuüksi hankeosakonna varajane kaasamine uue toote kavandamisse võib vähendada tootmiskulusid kuni 20%. Samas isegi väike muudatus BOM-is tähendab muudatuste juhtimist ning erinevaid kooskõlastusringide läbimist. Lisaks leiavad tootjad PFEPi rakendamisel sageli, et kasutavad lõviosa toodangu tegemisel tegelikult üsna väikest osa nende laovarude nimistust ning vähendavad tulemusena laovarusid umbes 50% võrra.

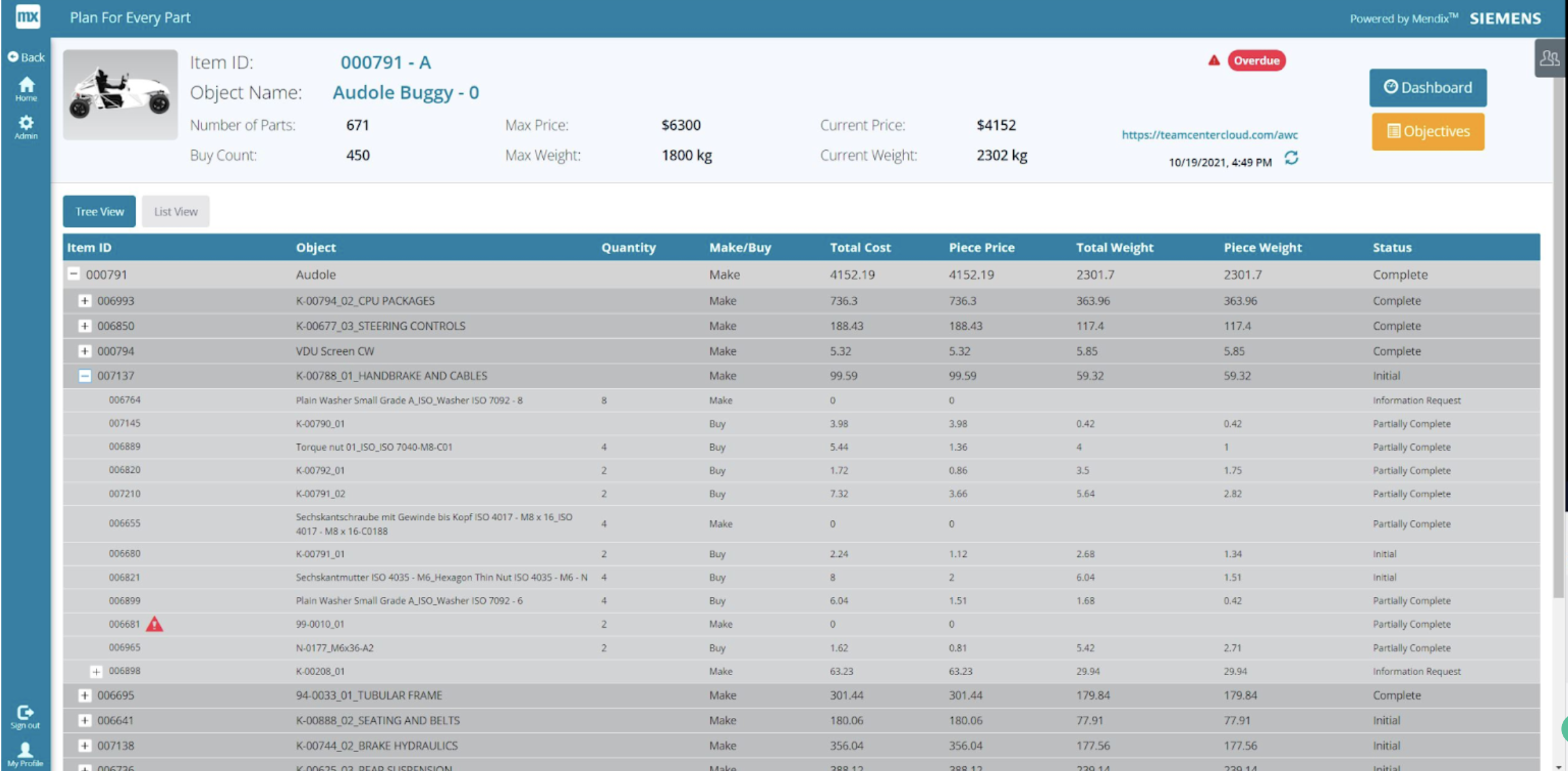

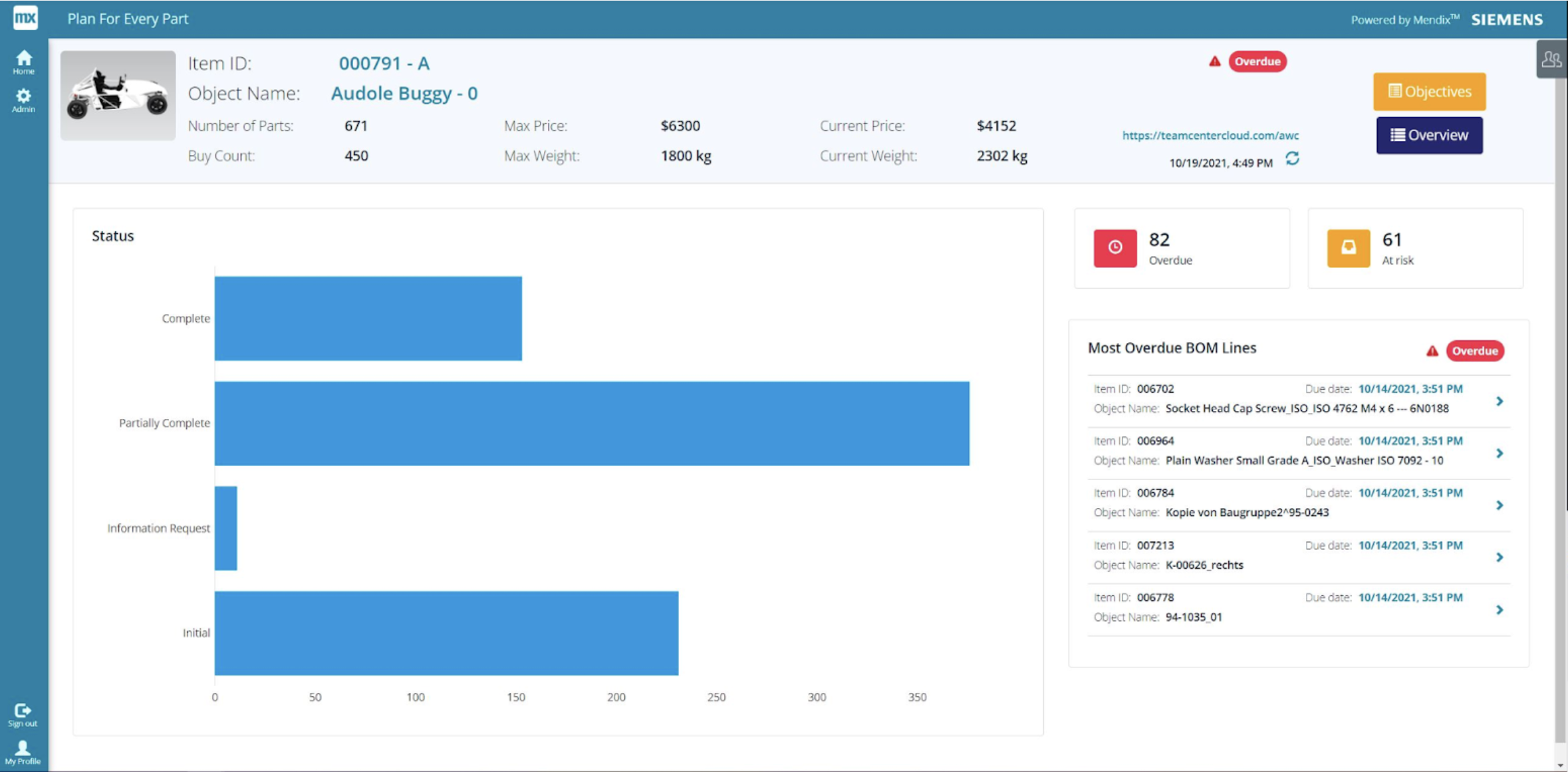

Ülevaade uue tootega seotud tegevuste staatustest.

Kuidas PFEPi loomisega algust teha?

PFEPi laadse masterplaani koostamise detailsus võib tunduda hirmutav, eriti laia tootevalikuga ettevõtete jaoks. Kuid enamikul tootjatel on nende plaanide koostamiseks juba andmed olemas – lihtsalt need on talletatud üksnes inimeste mälus või arvutustabelites. Need on aga n-ö võrguühenduseta, ehk pole lihtsasti ega kiiresti ligipääsetavad ning nõuavad muutuste korral palju käsitööd. Nüüd on aeg need sihipäraselt koondada, sorteerida ja ettevõtte heaks tööle rakendada.

Iga ettevõtte vajadused ja protsessid on erinevad, seega konkreetset PFEPi malli on võimatu ette anda. Küll tasub ettevõtte personaalse PFEPi loomisel silmas pidada lihtsaid põhimõtteid.

Too aruandlus reaalaega

Aruandluse automatiseerimine ja reaalaega toomine muudab passiivsed andmed aktiivselt kasutatavaks teabeks. Võimalus erinevate PFEPide andmeid reaalajas kasutada ning analüüsida annab erinevatele meeskondadele õige teabe, et teha paremaid otsuseid. Samuti tagab see andmete uuendamise ning asjakohasuse.

Koonda olemasolevad andmed

Loo kõigi kasutatavate komponentide andmebaas, kus on teave iga tootmises kasutatava komponendi kohta aga ka turult hangitavad alternatiivid. Pane tähele, et andmed oleks taandatud väikseima võimaliku ühikuni – näiteks ära sisesta osa mõõte ühte lahtrisse vaid sisesta eraldi kõrgus, laius ja sügavus. Ja alusta lihtsalt, keerukust saab alati lisada

Võta seda kui teekonda mitte sihtkohta

Nagu lean põhimõte on ka PFEP teekond, mitte sihtkoht – see peab toetama paindlikkust ja vähendama meeskonna töökoormust, et tagada pidev edukas tootmine. Sellise rakenduse loomine võib võtta väga kaua aega, aga tuua drastilisi positiivseid muutusi tootearenduses ja tootmisse juurutamisel ning tööde korralduses. Ja see aeg möödub niikuinii.

Processa Technologies on Siemens Mendix’i partner Baltikumis. Mendix on low-code platvorm, mis võimaldab 7-10 x kiiremat tarkvara arendust ning on ideaalne tootmisprotsesside digitaliseerimiseks ja integratsioonide loomiseks.